Q&A

現地で溶接を行う場合の留意点について教えてください。

現地で溶接を行う場合の一般的な留意点について説明します。

(1) 開先形状検査

溶接着手前に開先形状の検査を実施し, 損傷の有無を確認しておく必要があります。特にルートフェイス部に損傷があると, 溶接欠陥発生の原因となり易いのでこれを修正することが重要です。

(2) 現場開先加工

施工現場において直管を切断して, 所定の寸法, 形状の管を製作することがあります。これらの切断に当たっては, 既設管の配置, 新設すべき管路の状況などを調査し切断位置を正しく示しておくことが重要です。

切断後の開先面はグラインダ等で仕上げ, 適切な開先形状とします。

(3) 作業準備

1. 開先面の清掃

溶接作業に先立ち, 開先面に油脂, 水分, 錆, 土砂などが付着していないか確認します。これらの付着物は, 溶接欠陥発生の原因につながるので,ワイヤーブラシ, グラインダ, 布などを用いて除去し, 開先面を清浄しておきます。

2.

溶接材料の選定

溶接材料の選定に当たっては, 母材の種類,強度などの材料に関する要素と, 溶接方法, 開先形状, 溶接条件, 溶接姿勢などの施工法に関する要素の両方を考慮して, これらの条件に合致するものを選定します。

3. 溶接材料の乾燥および取扱い

溶接部の品質を適切に保つためには, 溶接材料は常に乾燥した場所に保管し, 吸湿や変質することのないよう管理が必要です。

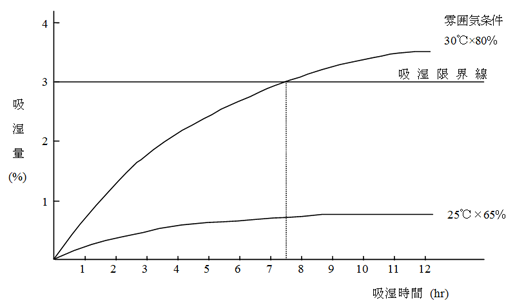

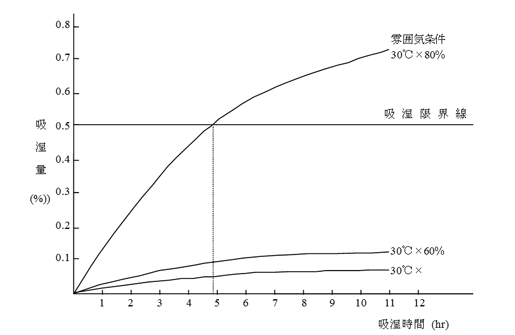

溶接棒は, メーカーの指定する温度と時間で十分乾燥したものを使用します。例えば, 図-1ならびに図-2は, 気温30℃, 湿度80%の雰囲気中におけるイルミナイト系と低水素系それぞれの溶接棒の吸湿量と時間との関係を示したものですが,

このような条件下でも,イルミナイト系では3%の吸湿限界に達するまでには約7.5時間, 低水素系では0.5%限界までには約4.5時間を要することがわかります。したがって, 作業開始前に十分乾燥すれば, イルミナイト系ではほぼ1日の作業時間内, 低水素系の場合でも半日程度は, 溶接に悪影響を及ぼさない品質に保たれることがわかります。

図-1 イルミナイト系溶接棒の吸湿曲線

図-2 低水素系溶接棒の吸湿曲線

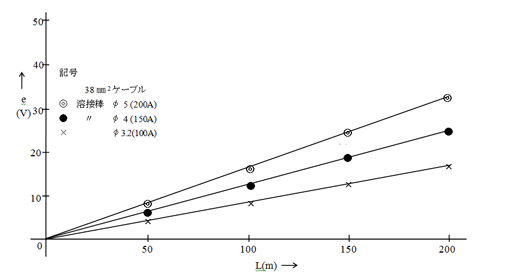

4. キャプタイヤケーブルの長さ

現場溶接においては, 溶接機と溶接作業位置との距離が離れる場合が多々生じます。この際, 電圧降下によって溶接作業に支障をきたすことがあります。

電圧降下は主にキャプタイヤケーブルの長さに比例して低下するため, この点を考慮し, 使用目的に合致した電気容量のキャプタイヤケーブルを選定しなければなりません。(表-1参照)。

| 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 | |

|---|---|---|---|---|---|---|---|---|---|

| 100 | 38 | 38 | 38 | 38 | 38 | 38 | 38 | 50 | 50 |

| 150 | 38 | 38 | 38 | 38 | 50 | 50 | 60 | 80 | 80 |

| 200 | 38 | 38 | 38 | 50 | 60 | 80 | 80 | 100 | 100 |

| 250 | 38 | 38 | 50 | 60 | 80 | 80 | 100 | 125 | 125 |

| 300 | 38 | 50 | 60 | 80 | 100 | 100 | 125 | 125 | |

| 350 | 38 | 50 | 80 | 80 | 100 | 125 | |||

| 400 | 38 | 60 | 80 | 100 | 125 | ||||

| 450 | 50 | 80 | 100 | 125 | 125 | ||||

| 500 | 50 | 80 | 100 | 125 | |||||

| 550 | 50 | 80 | 100 | 125 | |||||

| 600 | 80 | 100 | 125 |

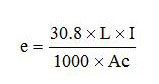

キャプタイヤケーブルの断面積(Ac)に対する電圧低下(e)と電線長(L)の関係を図-3に示します。

ここに I: 電流(A)

L: 電線1本の長さ

Ac: 電線の断面積(mm2)

図-3 電圧低下 e (V) とケーブル長の関係図

| ケーブル長 L(m) → 溶接棒径↓ |

50 | 100 | 150 | 200 | |

|---|---|---|---|---|---|

| Ac(mm2) 38(mm2) |

φ5 | 8.11 | 16.2 | 24.3 | 32.4 |

| φ4 | 6.08 | 12.2 | 18.2 | 24.3 | |

| φ3.2 | 4.05 | 8.11 | 12.2 | 16.2 |

備考:この表は直流4ボルト以下の場合の寸法を示す。交流の場合は一段太い寸法のものを使用する。

なお, キャプタイヤケーブルを束ねて溶接すると, 相互誘導による電圧低下が生ずるため, このようなことは避けるべきです。

(4) 芯出し・肌合せ

鋼管の芯出し,肌合せに当たっては適切な治具,装置などを使用して,ルートギャップ,目違いなどを円周上に均一に分布させることが必要です。 さらに, 図-4のように両端を突合せたそれぞれの鋼管の長手方向の継手は,管厚の5倍以上離して溶接部が1方向に集中しないようにします。溶接線があまり接近していると残留応力や溶接ひずみによる変形が大きくなるため円周方向の溶接線も100mm程度以上離すよう配慮すべきです。

(5) 仮付け溶接

仮付け溶接は本溶接の一部となるため,使用溶接棒の管理はもとより, 溶接施工についても本溶接と同等の管理をする必要があります。

仮付溶接長は最短で40~50 mmは必要です。これは仮付け溶接時の急冷却等によるクラックの発生を防止するためです。

(6) 予熱

一般鋼材の溶接作業に際して気温が著しく低い場合には, 適当な予熱を行わなければなりません。

特に0℃以下の温度においては, 鋼表面に付着した水分や氷を除去するため,溶接線から継手両側板厚の約4倍以上の範囲をガスバーナまたは有効な方法で20℃以上の温度に予熱することが必要です。